Was ist die 5S-Methode? – Hier einfach erklärt!

Mithilfe der 5S-Methode gestalten Sie Ihren Arbeitsplatz und Ihre Arbeitsumgebung so, dass Sie Ihre Tätigkeiten optimal ausführen können. Sie verfolgt das wesentliche Ziel, Verschwendungen zu eliminieren.

Die 5S-Methode zählt zum Lean Management und ist damit Teil der Prozessoptimierung.

Grundlagen der Methode

Basis der beschriebenen Methode bildet das Vorhaben, den Arbeitsplatz und dessen Umgebung von allen überflüssigen Gegenständen zu befreien. Weiterhin wird für jeden Gegenstand ein eigener Platz geschaffen, sodass dieser schnell gefunden werden kann. Dieses Vorgehen soll den Arbeitsplatz und die dort ausgeführten Tätigkeiten standardisieren und den Arbeitsablauf verbessern. Den Ursprung hat die Methode in der Produktion. Entwickelt wurde Sie von dem Japaner Taiichi Ono, welcher die Produktionsprozesse von Toyota prägte. Das Verfahren hat in den vergangenen Jahren jedoch auch in anderen Bereichen zunehmend an Bedeutung gewonnen.

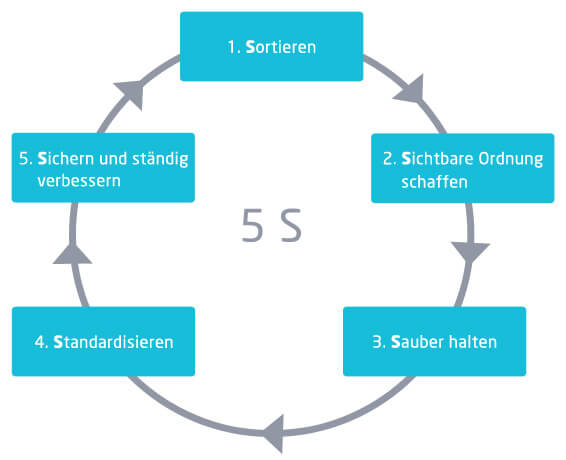

Die Bezeichnung „5S“ kommt von fünf japanischen Begriffen, welche der Methode zugrunde liegen:

Seirii – Seiton – Seiso – Seiketsu – Shitsuke

Diese fünf Begriffe repräsentieren die Schritte, welche es im Rahmen der Methode durchzuführen gilt.

Was ist Inhalt der 5S-Methode

Die 5S-Methode ist eine einfache und schnell durchführbare Vorgehensweise. Bevor wir Ihnen die Vorteile dieses Verfahrens näherbringen, werden wir Ihnen im Folgenden nun zunächst die einzelnen Schritte des 5S-Verfahrens kurz beschreiben:

- Sortieren (Seirii) Im ersten Schritt geht es zunächst darum, den Arbeitsplatz und dessen Umfeld zu analysieren. Bei dieser Analyse betrachten Sie sich, welche Gegenstände in welcher Anzahl zur Verfügung stehen. Gleichzeitig beginnen Sie zu sortieren. Versuchen Sie herauszufinden, welche Gegenstände benötigt werden und welche überflüssig sind. Welche Gegenstände müssen Sie auf Anhieb finden, welche Gegenstände benötigen Sie nur unregelmäßig?

- Setzen/ Anordnen (Seiton) Nachdem Sie das Wichtige vom Unwichtigen getrennt haben, ist es nun an der Zeit die verbleibenden Gegenstände entsprechend anzuordnen. Hierbei müssen Sie auf eine sinnvolle und effektive Anordnung achten. Damit diese Ordnung auch so bestehen bleibt empfiehlt es sich in vielen Bereichen wie beispielsweise der Produktion oder dem Lager Markierungen einzusetzen. Beschriften Sie die entsprechenden Plätze oder markieren Sie die Positionen mit farblichen Rahmen.

- Sauberkeit (Seiso) Auch die Sauberkeit spielt im Arbeitsprozess eine wichtige Rolle. Aus diesem Grund ist es im dritten Schritt Ihre Aufgabe den Arbeitsplatz sowie die Arbeitsumgebung aufzuräumen und sauber zu machen. Abwischen und abstauben machen nicht nur einen guten Eindruck auf Besucher, sondern hilft Ihnen auch dabei, sich wohlzufühlen.

- Standardisierung (Seiketsu) Haben Sie einen Arbeitsplatz fertig optimiert, sollte dies als Standard auch auf andere, gleiche oder ähnliche Arbeitsplätze, übertragen werden. Dieser Standard sollte dann an jedem Arbeitsplatz eingehalten und nachverfolgt werden. Damit dies berücksichtigt wird, kann die sogenannte 5-Minuten-Regel eingeführt werden. Bei dieser nimmt sich jeder Mitarbeiter jeden Tag 5 Minuten Zeit, um den Arbeitsplatz aufzuräumen und auf den entsprechenden Standard zurückzusetzen.

- Selbstdisziplin (Shitsuke) Das Wichtigste bei der Durchführung der 5S-Methode ist die Selbstdisziplin. Ohne diese wird der Arbeitsplatz und die Umgebung schnell wieder in den „alten“ Zustand zurückfallen. Es kann nicht schaden, die Selbstdisziplin der Mitarbeiter regelmäßig zu kontrollieren. Mit Wettbewerben zum saubersten Arbeitsplatz oder Ähnlichem, können Sie die Motivation der Mitarbeiter weiter anregen.

Vorteile der 5S-Methode

Der wesentliche Vorteil der Methode liegt darin, dass Ihre Mitarbeiter für Unordnung und die damit einhergehende Ineffizienz sensibilisiert werden. Das hat zur Folge, dass Mitarbeiter weniger Zeit mit Tätigkeiten verbringen, die keinen Mehrwert bringen.

Ein weiterer Vorteil liegt in der einfachen Durchführung sowie den geringen Kosten. Die 5S-Methode kann zudem als Motivationsanreiz genutzt werden und das Denken der Mitarbeiter langfristig prägen. Arbeitsabläufe können effizienter gestaltet werden und Nebeneffekte, wie Kosteneinsparungen durch minimierte Verschwendungen oder bessere Qualität, erzielt werden.

Fazit

Die 5S-Methode eignet sich optimal als Einstieg in die Prozessoptimierung. Wichtig ist an dieser Stelle, dass die Durchführung dieses Vorgehens nicht einmalig ist. Vielmehr müssen Sie die Methode in Ihre Unternehmenskultur verankern und in den Arbeitsalltag der Mitarbeiter integrieren. Ein zweiter wichtiger Aspekt ist, dass Sie die Methode gleichermaßen auf alle Mitarbeiter verteilen. Auch das Management sollte an dieser Optimierung beteiligt werden.