Das primäre Ziel jedes produzierenden Unternehmens ist es, die Kapazitätsauslastung in der Produktion und Fertigung so optimal wie möglich auszurichten. Zumeist mangelt es Unternehmen nicht an notwendigen Mitteln, stattdessen scheitern sie schlichtweg an der effektiven Nutzung der vorhandenen Ressourcen.

Eine ideale Auslastung sorgt für niedrige Betriebskosten bei maximaler Produktivität. In diesem Blog-Beitrag erfahren Sie, was sich hinter dem Begriff Kapazitätsauslastung verbirgt, wie Sie diese berechnen und welchen Grad der Auslastung Sie anstreben sollten.

Was ist Kapazitätsauslastung?

Unternehmen sehen die Kapazität als Maßstab für ihr maximales Produktionspotenzial. Mit der Kapazitätsauslastung können Sie den Output bzw. die Leistung Ihrer Fertigung messen. Sie erfahren z. B., wie viele Teile in Ihrer Produktionshalle täglich, wöchentlich oder monatlich produziert werden können. Die Kapazität kann Ihnen zudem Auskunft über die Arbeitszeit Ihres Teams geben. Sie verrät Ihnen u. a. , wie viele Stunden für abrechenbare Projekte zur Verfügung stehen.

Durch die kontinuierliche Überwachung der Kapazitätsauslastung können Sie Ihre Effizienz bewerten. Eine Auslastung von 50 Prozent sagt beispielsweise aus, dass Sie lediglich die Hälfte Ihrer freien Ressourcen nutzen. Wenn Sie das optimale Verhältnis zwischen tatsächlicher und maximaler Leistung ermitteln, können Sie die Effizienz Ihrer Produktion enorm verbessern und den Nutzungsgrad wichtiger betrieblicher Ressourcen (wie die Mitarbeiterproduktivität) beurteilen.

Definition: Kapazitätsauslastung – definitiv nicht einfach

Der Begriff Kapazitätsauslastung stammt aus der Kosten- und Leistungsrechnung. Oftmals ist auch vom Beschäftigungs- oder Auslastungsgrad die Rede. Hierbei wird die tatsächlich genutzte Kapazität der potenziell verfügbaren Kapazität gegenübergestellt.

Im BWL-Lexikon steht:

„Ein Betrieb produziert im Idealfall genau so viel, dass sämtliche Maschinen und Mitarbeiter ausgelastet sind. Alle Anlagen arbeiten mit höchster Leistung; es gibt keine freien Kapazitäten und keinen Leerlauf. So erwirtschaftet das Unternehmen den maximal möglichen Profit – die Kapazitätsauslastung beträgt 100 %. Je höher die Kapazitätsauslastung ist, desto geringer sind die Herstellungskosten und desto höher ist der Gewinn.“

Easy, oder? Theoretisch ja, praktisch nein.

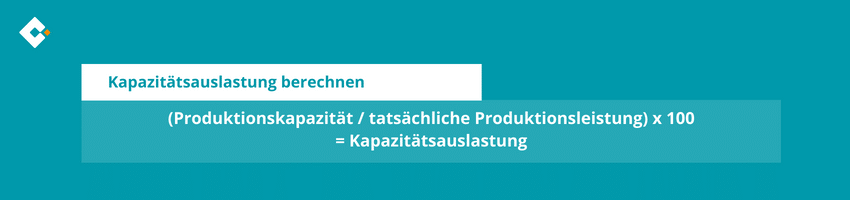

Kapazitätsauslastung berechnen: Verwenden Sie diese Formel!

Sie können die Kapazitätsauslastung mit einer einfachen Formel berechnen:

Formel zur Berechnung der Kapazitätsauslastung

Nun sind die konkreten Zahlen aus Ihrem Unternehmen gefragt. Falls Sie ein ERP-System verwenden, können Sie anhand Ihrer ERP-Daten den tatsächlichen und den maximalen Output bestimmen. Relevant sind sämtliche Angaben hinsichtlich Ihres Personals, Ihrer Maschinen und Betriebsmittel sowie Ihrer Durchlaufzeiten.

2 Beispiele: Berechnung der Kapazitätsauslastung

Angenommen, Sie produzieren in Ihrer Produktionshalle wöchentlich lediglich 1.500 Pflegeprodukte, obwohl ihr potenzieller maximaler Output bei 2.100 Pflegeprodukten liegt. Dann entspricht Ihre Kapazitätsauslastung etwa 71 Prozent:

Angenommen, Ihr Team könnte potenziell 50 Arbeitsstunden pro Tag abrechnen. Stattdessen stellen Sie im Zeitkonto Ihrer Produktionsmitarbeitenden lediglich 30 verrechenbare Stunden fest. Dann beträgt die Kapazitätsauslastung Ihres Teams 60 Prozent:

Welche Rolle spielt die Produktionskapazität innerhalb der Kapazitätsauslastung?

Die Produktionskapazität sagt aus, wie effektiv Sie Ihre Ressourcen in der Produktion nutzen. Sie beziffert die maximale Stückzahl, die Sie innerhalb eines bestimmten Zeitraums produzieren können.

Eine hohe Produktionskapazität signalisiert, dass Ihr Unternehmen prinzipiell viele Produkte produzieren könnte. Sie ermitteln Ihre Kapazitätsauslastung, indem Sie die Kapazität durch die tatsächliche Leistung dividieren und mit 100 multiplizieren.

Das Verhältnis zwischen Kapazitätsauslastungsgrad und Fixkosten

Ihre Kapazitätsauslastung beeinflusst Ihre Betriebskosten: Je höher der Auslastungsgrad ist, desto geringer fallen die durchschnittlichen Stückkosten aus, denn die Fixkosten werden auf alle produzierten Teile verteilt. Je niedriger der Auslastungsgrad ist, desto höher fallen die durchschnittlichen Stückkosten aus, denn die Fixkosten werden auf weniger produzierte Teile verteilt.

Optimierung der Kapazitätsauslastung: So verbessern Sie Ihre Kapazitätsauslastung bis zum optimalen Auslastungsgrad

Wer konstant eine optimale Kapazitätsauslastung anstrebt, stellt eine hohe Wettbewerbsfähigkeit und eine erstklassige Kundenzufriedenheit sicher.Wie hoch ist eine hohe Kapazitätsauslastung wirklich?

In der Theorie liegt der optimale Kapazitätsauslastungsgrad bei 100 Prozent. In diesem Stadium wären Ihre Ressourcen komplett ausgeschöpft und Ihre Mitarbeitenden vollständig ausgelastet. Natürlich ist das kein realistisches Ziel. Die negativen Folgen sind offensichtlich: ein übermäßiger Verschleiß, eine überarbeitete, demotivierte Belegschaft und eine eingeschränkte Reaktionsfähigkeit würden Ihren Alltag bestimmen. Ausschuss und Qualitätsverluste sowie körperliche Erkrankungen und Burn-outs wären unausweichlich.

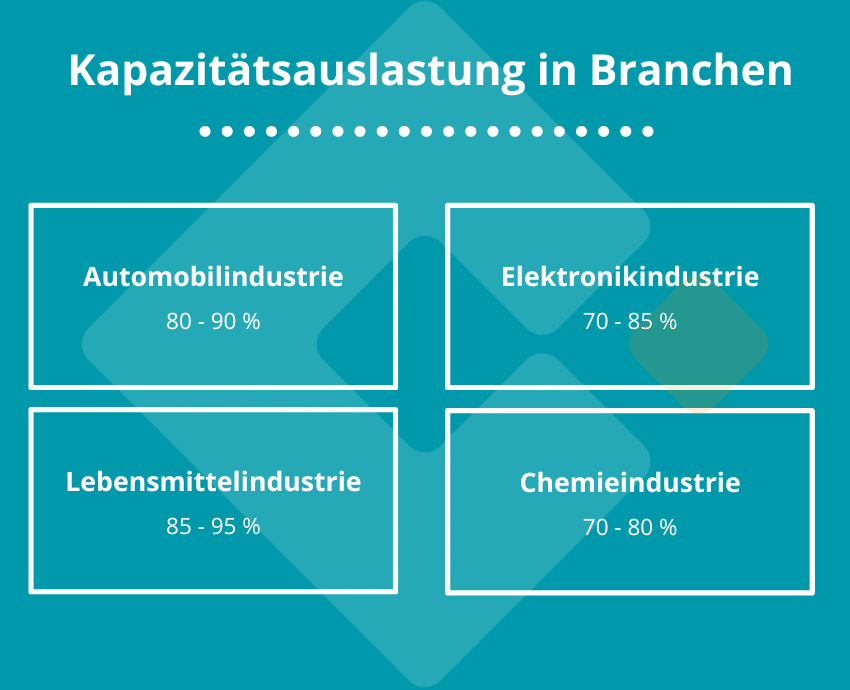

Was ist nun die ideale Kapazitätsauslastung? Die Zahlen variieren von Unternehmen zu Unternehmen. Beeinflusst werden sie z. B. von der Branche, der Unternehmensgröße und dem Geschäftsmodell. Auch saisonale Schwankungen sollten berücksichtigt werden. Allgemein zusammengefasst gilt eine Auslastung von etwa 85 Prozent als ideal:

Sie können sich bei der Ermittlung Ihrer optimalen Kapazitätsauslastung an den Branchenstandards orientieren. Alternativ können Sie Ihre eigenen Daten analysieren und prüfen, welcher Auslastungsgrad sich als Ideal-Wert entpuppt hat. Dafür empfiehlt sich die Betrachtung eines Zeitraums von mindestens 12 Monaten.

Kapazitätsauslastung optimieren: so gelingt’s

Ihr Weg zur besseren Kapazitätsauslastung besteht aus fünf Schritten.

Mit diesen Kennzahlen können Sie Ihre Produktionskapazität bestimmen:

Potenzieller Output kann technisch & wirtschaftlich ermittelt werden. Beim technischen Output wird die eventuelle Erhöhung der Produktionskosten nicht berücksichtigt.

Unter wirtschaflichtem Output versteht man Output, ab dem die Durchschnittskosten steigen.

Die Zahlen sind ermittelt, nun folgt folgende Formel:

(tatsächlicher Output / potenzieller Output) x 100

Nun heißt es die Auslastung jeder einzelnen Ressource zu überprüfen. Dies dient zur Identifizierung von Schwachstellen um Gegenmaßnahmen einzuleiten

Bei einer einmaligen Berechnung wird es nicht blieben. Wenn die Rentabilität der Produktion langfristig gesichert werden soll, dann muss auch die Kapazitätsauslastung fortgehend erneut ermittelt werden.

Hier die einzelnen Schritte ein wenig detaillierter:

Schritt 1: Tatsächlichen Output ermitteln

Analysieren Sie anhand von Kennzahlen Ihre aktuelle Kapazität. Beobachten Sie die Daten zu Ihren Ressourcen in einem mittel- bis langfristigen Zeitraum, damit Ihre Entscheidung auf zuverlässigen Zahlen basiert. Diese zwei Kennzahlen helfen Ihnen, Ihre Produktionskapazität zu bestimmen:

• Gesamtanlageneffektivität (engl. GAE / dt. OEE) = tatsächlich produktive Zeit einer Tätigkeit: Verfügbarkeit x Leistung x Produktionsqualität

• Total Effective Equipment Performance (TEEP) = effektive Anlagenproduktivität: Auslastung x Gesamtanlageneffektivität

Schritt 2: Potenziellen Output ermitteln

Sie können den potenziellen Output technisch und wirtschaftlich definieren. Aus technischer Sicht bezieht sich der potenzielle Output ausschließlich auf die maximale Menge, die in einem bestimmten Zeitraum produziert werden kann. Hierbei berücksichtigen Sie nicht die etwaige Erhöhung der Produktionskosten, die z. B. durch die Einstellung neuer Mitarbeitenden oder den Einsatz neuer Maschinen entsteht.

In der Praxis können die Durchschnittskosten Ihrer Produktion schon weit vor der 100-Prozent-Marke steigen. Je näher die theoretische Grenze rückt, desto weniger Spielraum bleibt für Fehler und desto schneller kommt es zu Abschreibungen, Sonderschichten und Wartungsarbeiten. Unter dem wirtschaftlichen Output versteht man dagegen den Output, ab dem die Durchschnittskosten der Produktion steigen.

Schritt 3: Ermittelte Zahlen in Formel einsetzen

Jetzt haben Sie alle Zahlen ermittelt und müssen diese nur noch in die o. g. Formel einsetzen:

(tatsächlicher Output / potenzieller Output) x 100

Schritt 4: Schwachpunkte identifizieren

Überprüfen Sie die Auslastung jeder einzelnen Ressource, um etwaige Schwachstellen und Engpässe zu identifizieren. Je nachdem, welche Ressource Verbesserungspotenzial aufweist, können Sie geeignete Gegenmaßnahmen einleiten. Sie können beispielsweise Angestellte schulen oder den Einsatz von Maschinen nachjustieren.

Schritt 5: Kapazitätsauslastung kontinuierlich überwachen

Die Berechnung der optimalen Kapazitätsauslastung ist keine einmalige Geschichte. Sie sollten Ihre Produktionsdaten fortlaufend sammeln und auswerten. Diese wertvollen Informationen schaffen Flexibilität und beugen Verschwendung in Ihrer Ressourcen- und Zeitplanung vor. Das sichert die Rentabilität Ihrer Produktion.

Wie Sie das ERP-System von microtech bei der Kapazitätsauslastung unterstützt

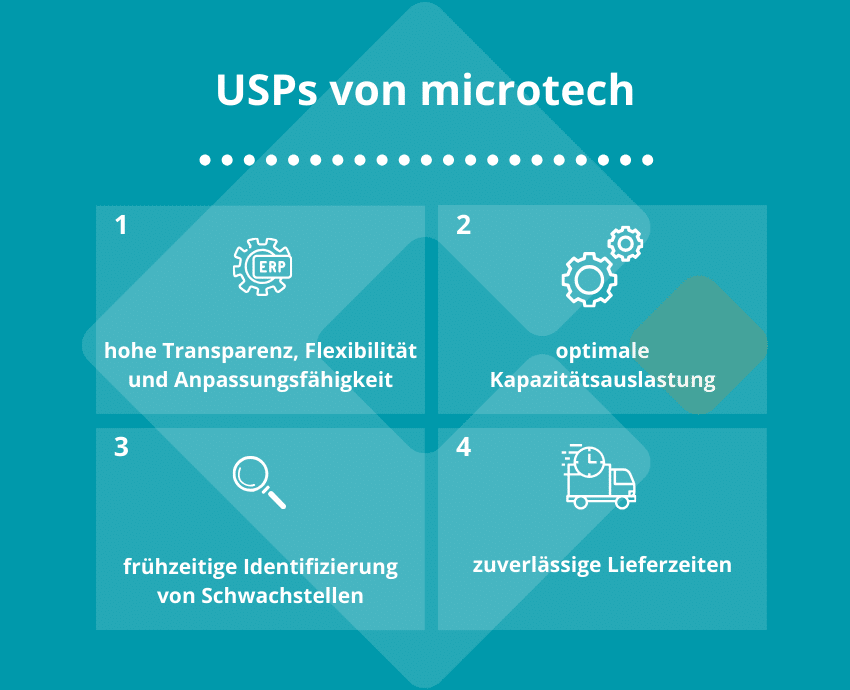

Damit produzierende Unternehmen am hart umkämpften Markt mithalten können, setzen große sowie kleine Unternehmen auf das ERP-System von microtech. Mit dem Modul Produktion & Fertigung können Sie Ihre Herstellungsprozesse und -ressourcen effizient planen und steuern.

Ihre Vorteile

Sämtliche Vorgänge – wie die Sammlung und Auswertung relevanter Daten sowie die permanente Überwachung Ihrer Kapazitätsauslastung – erfolgen komplett automatisiert.

Somit vermeiden Sie:

- Fehler

- Engpässe

- Produktionsstillstände

Auswahl an Funktionen des microtech ERP-Systems

microtech ist modular aufgebaut, weshalb Sie nur für die Funktionen zahlen, die Sie tatsächlich nutzen. Verschaffen Sie sich einen Gesamtüberblick über die umfangreiche Funktionsauswahl. Hier kommt ein kleiner Vorgeschmack:

- Fertigungsaufträge für alle gängigen Produktionsarten erstellen (Einzel-, Serien- und Variantenfertigung)

- Produktion planen und steuern (PPS)

- Betriebsdaten erfassen (BDE)

- Ressourcenauslastung berechnen

- Artikel mit Serien- und Chargennummern verfolgen

- Produkte auf Bestellung und Lager produzieren (Build-to-Order und Build-to-Stock)

- papierlos fertigen

- Stücklisten und Rezepte importieren

- Vor- und Nachkalkulationen erstellen

microtech ist Ihr Weg zur optimalen Kapazitätsauslastung

Die kontinuierliche Überwachung und Optimierung der Kapazitätsauslastung entscheidet über den langfristigen Erfolg produzierender Unternehmen. Ohne technische Hilfe ist diese umfangreiche Analyse nicht umsetzbar. Laden Sie sich jetzt das kostenlose Whitepaper herunter und erfahren Sie, wie Sie mit microtech dauerhaft für eine ideale Kapazitätsauslastung sorgen!