In der heutigen Geschäftswelt ist eine effiziente Materialbedarfsplanung (Material Requirements Planning = MRP) für Unternehmen unerlässlich, um ihre Produktionsprozesse zu optimieren, Kosten zu kontrollieren und Kundenbedürfnisse zu erfüllen.

In unserem Blog-Beitrag „Materialbedarfsplanung – alles, was Sie wissen müssen“ geben wir einen klaren Überblick über die Materialbedarfsplanung, ihre Definition und welche Methoden zur Planung des Materialbedarfs existieren. Dabei werden wir insbesondere die Auswahl von MRP-Systemen beleuchten. Zuletzt werfen wir einen Blick darauf, wie ERP-Systeme Unternehmen bei der Materialbedarfsplanung unterstützen können.

So erfahren Sie alles Wissenswerte, um Ihrem Unternehmen die Möglichkeit zu geben, Ihre Lieferkette in diesem Bereich zu optimieren.

Um was handelt es sich bei der Materialbedarfsplanung und wie definiert sie sich?

Die Materialbedarfsplanung ist ein entscheidender Prozess im Rahmen des Supply Chain Managements (SCM). SCM ist die innerbetriebliche und entlang der Lieferkette auch zwischenbetriebliche auf das Gesamtsystem ausgerichtete strategische Koordinierung. So zielt die Materialbedarfsplanung darauf ab, sicherzustellen, dass ein Unternehmen über ausreichende Materialressourcen verfügt. Denn dadurch kann die Produktion oder der Verkauf von Produkten effektiv und effizient bewältigt werden. MRP umfasst die Bewertung, Planung und Steuerung des Bedarfs an Rohstoffen, Komponenten oder Fertigprodukten. Und sie stellt sicher, dass diese zum richtigen Zeitpunkt und in der richtigen Menge verfügbar sind.

So ist die Materialbedarfsplanung ein wesentlicher Bestandteil der strategischen Planung eines Unternehmens und trägt maßgeblich zur Effizienz, Wettbewerbsfähigkeit und langfristigen Erfolg bei. Innerhalb dieses Prozesses spielen programmgesteuerte Materialbedarfsplanung (MRP) und MRP-Systeme eine zentrale Rolle, indem sie Methoden und Werkzeuge bereitstellen, um den Materialbedarf effektiv zu planen und zu steuern.

Im nächsten Abschnitt beschäftigen wir uns damit, nach welchen Methoden man seinen Materialbedarf planen kann.

Nach welchen Methoden kann man seinen Materialbedarf planen?

Die Planung des Materialbedarfs kann auf verschiedene Methoden und Ansätze zurückgreifen, wobei insbesondere programmgesteuerte Materialbedarfsplanung (MRP) und MRP-Systeme eine herausragende Rolle spielen.

Hier wird der Materialbedarf auf der Grundlage von geplanten Produktions- oder Vertriebsplänen ermittelt. Unternehmen legen im Voraus fest, welche Mengen an Materialien für bestimmte Produktions- oder Verkaufsaktivitäten benötigt werden.

Plangesteuerte Bedarfsermittlung

Bei dieser Methode wird der Materialbedarf direkt aus den Produktions- oder Verkaufsbedarfen abgeleitet. Unternehmen analysieren die Nachfrage nach ihren Produkten und ermitteln auf dieser Basis den erforderlichen Materialbedarf, um die Produktions- oder Vertriebsziele zu erreichen.

Bedarfsorientierte Materialbedarfsplanung

Diese Methode basiert auf der Analyse des bisherigen Materialverbrauchs. Unternehmen betrachten historische Verbrauchsdaten, um den zukünftigen Bedarf abzuleiten. Durch die Berücksichtigung von Trends und saisonalen Schwankungen können Unternehmen den Materialbedarf genauer prognostizieren und entsprechende Maßnahmen ergreifen.

Verbrauchsorientierte Materialbedarfsplanung

Bei dieser Methode wird der Materialbedarf basierend auf quantitativen Faktoren wie Produktionsmengen, Verkaufsvolumen oder historischen Verbrauchsdaten geplant. Unternehmen verwenden Mengenprognosen, um den Materialbedarf zu bestimmen und sicherzustellen, dass ausreichende Bestände vorhanden sind.

Mengenorientierte Bedarfsplanung

Diese Methoden zielen darauf ab, Lagerbestände zu minimieren und den Materialfluss zu optimieren, indem Materialien erst dann beschafft werden, wenn sie benötigt werden. Durch die Reduzierung von Lagerbeständen und die Verbesserung der Prozesse können Unternehmen Kosten senken und ihre Effizienz steigern.

Just-in-Time (JIT) und Lean Manufacturing

Kanban ist eine Pull-System-Technik, bei der die Materialbeschaffung durch visuelle Signale gesteuert wird. Unternehmen verwenden Kanban-Karten oder andere visuelle Indikatoren, um den Materialbedarf zu signalisieren und die Nachbestellung von Materialien auszulösen, wenn der Bestand einen bestimmten Schwellenwert erreicht.

Kanban

Diese Methode klassifiziert Materialien basierend auf ihrer relativen Bedeutung für das Unternehmen. A-Materialien sind dabei besonders wichtig und erfordern eine genaue Überwachung und Planung, während B- und C-Materialien weniger kritisch sind und daher weniger Aufmerksamkeit erfordern.

ABC-Analyse

Dieser Ansatz basiert auf der systematischen Berechnung des Materialbedarfs unter Berücksichtigung von Produktionsplänen, Stücklisten, Lieferzeiten und Lagerbeständen. Durch die Nutzung von MRP-Systemen können Unternehmen den Materialbedarf präzise planen, Bestellungen zeitlich koordinieren und Engpässe effektiv vermeiden.

Programmgesteuerte Materialbedarfsplanung (MRP)

Diese Methoden bieten Unternehmen eine Vielzahl von Ansätzen, um ihren Materialbedarf effektiv zu planen und zu steuern. Durch die Integration von MRP-Systemen und die Anwendung geeigneter Planungsmethoden können Unternehmen ihre Materialressourcen optimal nutzen und ihre Wettbewerbsfähigkeit stärken.

Auswahl von Möglichkeiten an MRP-Systemen

Bevor wir auf die Auswahl von Möglichkeiten an MRP-Systemen eingehen, gibt es einen kleinen Exkurs, was die Unterschiede zwischen MRP I, MRP II und ERP-Systemen sind.

Exkurs: MRP I, MRP II und ERP-Systeme

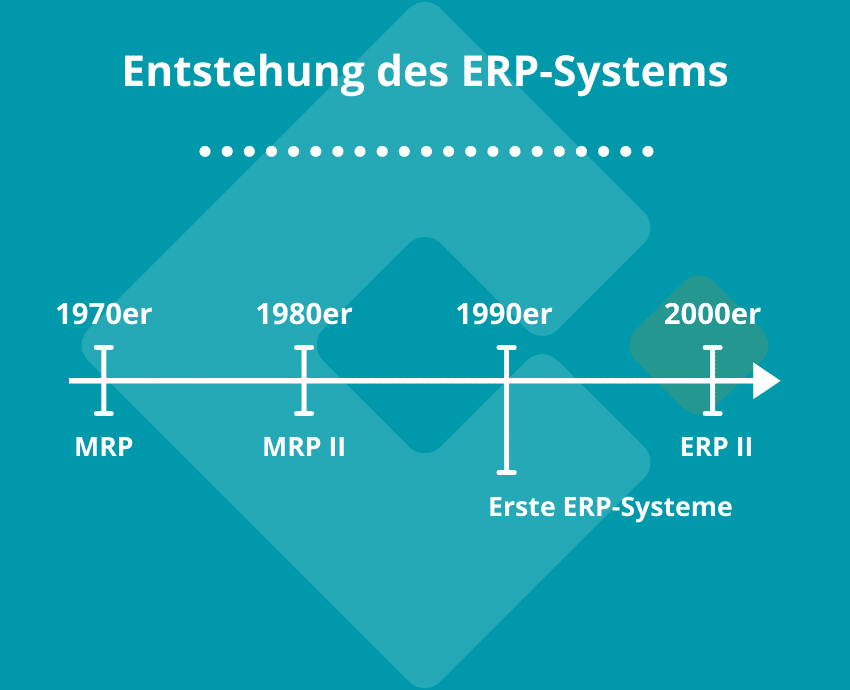

Die Entstehung des ERP-Systems anhand eines Zeitstrahls.

Die Anfänge moderner ERP-Systeme liegen in den 1970er-Jahren. Das damalige Ziel war die Entwicklung eines einfachen MRP (Material Requirement Planning)-Systems. Material Requirement Planning-System heißt so viel wie Material-Anforderung-Planungs-System und hatte den Auftrag einer standardisierten Inventarverwaltung zur besseren Planung und Entwicklung von Einkauf und Produktion, um eine Ware fristgerecht zu liefern.

In den 1980er-Jahren folgte das MRP II-System, welches zusätzlich noch die Bereiche Marketing und Vertrieb miteinbezog. Zwischen 1990 und 2000 entstanden die ersten ERP-Systeme. Das Besondere dieser Systeme bestand darin, alle Unternehmensbereiche elektronisch abzudecken und sie erstmals untereinander zu vernetzen. Seitdem werden die Systeme modernisiert und weiterentwickelt.

ERP (Enterprise Resource Planning) Systeme gehen noch einen Schritt weiter und integrieren alle Aspekte des Unternehmens, einschließlich Produktion, Vertrieb, Finanzen, Personalwesen und mehr, in ein einheitliches System. ERP-Systeme bilden die Grundlage für die Integration und Automatisierung von Geschäftsprozessen im gesamten Unternehmen. Sie ermöglichen eine nahtlose Zusammenarbeit zwischen verschiedenen Abteilungen und verbessern die Effizienz, Transparenz und Entscheidungsfindung auf allen Ebenen des Unternehmens.

Im Kontext der Materialbedarfsplanung bieten ERP-Systeme eine umfassende Lösung, die alle Aspekte der Materialflusssteuerung und Ressourcenkalkulation abdeckt. Sie integrieren MRP-Funktionalitäten als Teil ihres umfassenderen Angebots und bieten zusätzliche Module und Funktionen, um die Planung und Steuerung der gesamten Lieferkette zu optimieren.

MRP I, MRP II und ERP-Systeme sind wichtige Werkzeuge, um Unternehmen bei der effektiven Planung und Steuerung ihres Materialbedarfs sowie anderer Ressourcen zu unterstützen und ihre Wettbewerbsfähigkeit in der heutigen dynamischen Geschäftswelt zu stärken.

Richtige Auswahl von MRP-Systemen

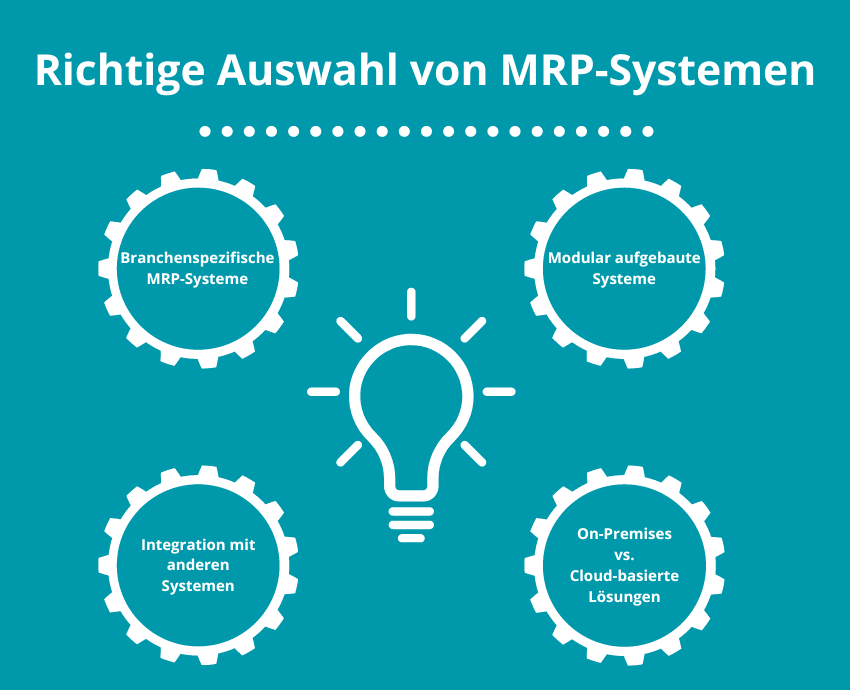

Die richtige Auswahl von MRP-Systemen.

Bei der Auswahl eines MRP-Systems stehen Unternehmen vor einer Vielzahl von Optionen, die es zu berücksichtigen gilt, um sicherzustellen, dass das gewählte System ihren spezifischen Anforderungen und Zielen entspricht.

Branchenspezifische MRP-Systeme: Einige MRP-Systeme sind speziell auf bestimmte Branchen zugeschnitten und bieten Funktionen und Module, die spezifische Anforderungen dieser Branchen adressieren. Beispiele hierfür sind MRP-Systeme für die Fertigungsindustrie, Einzelhandel oder Gesundheitswesen.

On-Premises vs. Cloud-basierte Lösungen: Unternehmen haben die Wahl zwischen On-Premises- und Cloud-basierten MRP-Systemen. On-Premises-Lösungen werden lokal auf den Unternehmensservern installiert und gewartet, während Cloud-basierte Lösungen über das Internet zugänglich sind und von einem externen Anbieter gehostet und gewartet werden.

Modular aufgebaute Systeme: Viele MRP-Systeme bieten eine modulare Struktur, bei der Unternehmen nur die Module auswählen können, die ihren spezifischen Anforderungen entsprechen. Dies ermöglicht eine maßgeschneiderte Implementierung und Skalierbarkeit je nach den sich ändernden Bedürfnissen des Unternehmens.

Integration mit anderen Unternehmenssystemen: Die Integration des MRP-Systems mit anderen Unternehmenssystemen wie Warenwirtschaftssysteme, ERP (Enterprise Resource Planning), CRM (Customer Relationship Management) und SCM (Supply Chain Management) ist entscheidend für einen reibungslosen Informationsfluss und eine effektive Zusammenarbeit zwischen verschiedenen Abteilungen.

Die Benutzerfreundlichkeit des MRP-Systems ist ein wichtiger Faktor bei der Auswahl, da eine einfache Bedienung die Effizienz steigert und die Einarbeitungszeit verkürzt. Unternehmen sollten auch auf die Verfügbarkeit von Schulungen und Supportleistungen achten, um sicherzustellen, dass ihre Mitarbeiter das System effektiv nutzen können.

Ein gutes MRP-System sollte skalierbar sein, um mit dem Wachstum des Unternehmens Schritt zu halten, und gleichzeitig flexibel genug, um sich an sich ändernde Anforderungen und Prozesse anzupassen.

Durch eine sorgfältige Evaluierung dieser verschiedenen Optionen können Unternehmen das MRP-System auswählen, das am besten zu ihren Bedürfnissen passt und ihnen dabei hilft, ihre Materialbedarfsplanung effektiv zu optimieren und zu steuern.

Welche Rolle spielt die Materialbedarfsplanung im Unternehmen und was ist das Ziel?

Die Materialbedarfsplanung spielt eine entscheidende Rolle im gesamten Betriebsablauf eines Unternehmens und ist von zentraler Bedeutung für den Erfolg in einem wettbewerbsintensiven Umfeld. Ihre Hauptrolle besteht darin, sicherzustellen, dass das Unternehmen über ausreichende Materialressourcen verfügt, um die Produktions- oder Verkaufsziele effektiv zu erreichen. Dazu gehören die rechtzeitige Beschaffung, Lagerung und Bereitstellung von Materialien in der richtigen Menge und Qualität.

Die Materialbedarfsplanung ermöglicht eine effiziente Nutzung der Ressourcen und trägt maßgeblich zur Optimierung der betrieblichen Abläufe bei. Indem sie den Materialbedarf vorausschauend plant und steuert, hilft sie, Engpässe zu vermeiden, Überbestände zu reduzieren und die Kosten zu kontrollieren. Darüber hinaus trägt sie dazu bei, die Produktions- und Lieferfähigkeit des Unternehmens zu verbessern und die Kundenzufriedenheit zu steigern, indem sie sicherstellt, dass die Produkte rechtzeitig und in der gewünschten Qualität verfügbar sind.

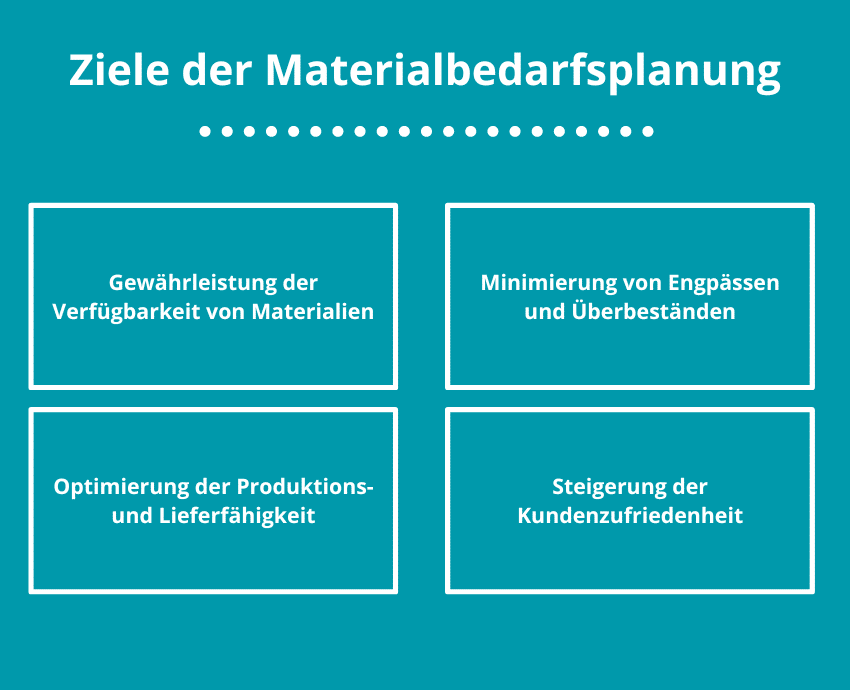

Die Ziele der Materialbedarfsplanung können wie folgt zusammengefasst werden

Die Ziele der Materialbedarfsplanung.

Gewährleistung der Verfügbarkeit von Materialien: Das Hauptziel der Materialbedarfsplanung besteht darin, sicherzustellen, dass das Unternehmen über ausreichende Materialressourcen verfügt, um den Bedarf für die Produktion oder den Verkauf von Produkten zu decken. Dies beinhaltet die rechtzeitige Beschaffung, Lagerung und Bereitstellung von Materialien in der richtigen Menge und Qualität.

Minimierung von Engpässen und Überbeständen: Mit einer präzisen Planung und Steuerung des Materialbedarfs können Engpässe vermieden und Überbestände reduziert werden. Somit wird die betriebliche Effizienz verbessert, Lagerkosten gesenkt und die Rentabilität gesteigert.

Optimierung der Produktions- und Lieferfähigkeit: Eine effektive Materialbedarfsplanung trägt dazu bei, die Produktions- und Lieferfähigkeit des Unternehmens zu verbessern, indem sie sicherstellt, dass die benötigten Materialien rechtzeitig verfügbar sind und die Produktionsprozesse reibungslos ablaufen.

Steigerung der Kundenzufriedenheit: Indem sie sicherstellt, dass Produkte rechtzeitig und in der gewünschten Qualität geliefert werden, trägt die Materialbedarfsplanung zur Steigerung der Kundenzufriedenheit bei. Dies ist entscheidend für die langfristige Kundenbindung und den Unternehmenserfolg.

Somit spielt die Materialbedarfsplanung eine zentrale Rolle bei der Sicherstellung der betrieblichen Effizienz, der Kostenkontrolle und der Kundenzufriedenheit. Ihre Ziele sind darauf ausgerichtet, die Materialressourcen des Unternehmens optimal zu nutzen und seine Wettbewerbsfähigkeit in einem dynamischen Marktumfeld zu stärken.

Wie kann das ERP-System von microtech bei der Materialbedarfsplanung unterstützen?

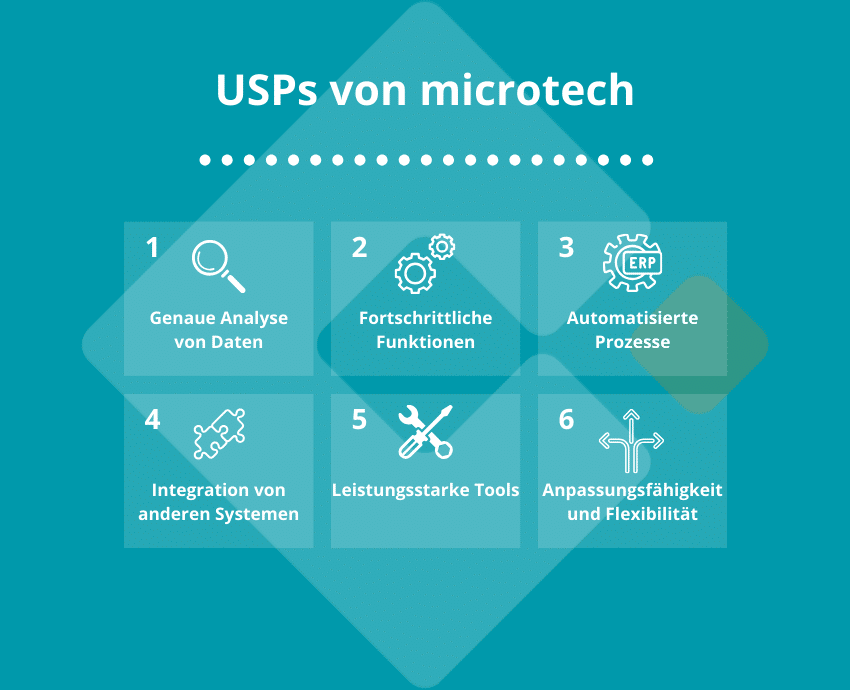

Die 6 USP von microtech.

Das ERP-System von microtech bietet eine umfassende Lösung für Ihre Materialbedarfsplanung und kann Ihre betrieblichen Abläufe optimieren. Mit der Integration von MRP-Funktionalitäten und weiteren Modulen bietet unser ERP-System eine Reihe von Funktionen, die Ihr Unternehmen dabei unterstützen, Ihren Materialbedarf effektiv zu planen und zu steuern.

Unsere ERP-Software ermöglicht eine präzise Planung und Prognose Ihres Materialbedarfs, indem es historische Verkaufsdaten, Produktionspläne und andere relevante Informationen analysiert. Auf dieser Grundlage können Sie den zukünftigen Materialbedarf genau vorhersagen und entsprechende Maßnahmen ergreifen, um Engpässe zu vermeiden und Überbestände zu reduzieren.

Zudem bietet unser ERP-System fortschrittliche Funktionen für das Bestandsmanagement, einschließlich Echtzeitüberwachung von Lagerbeständen, automatische Bestellvorschläge und optimierte Lagerplatznutzung. Dies ermöglicht es Ihnen, Ihren Lagerbestand zu optimieren und die Verfügbarkeit von Materialien zu gewährleisten, ohne dabei unnötige Kosten zu verursachen.

Beschaffungsprozesse werden anhand unseres ERP-Systems automatisiert wie die Erstellung von Bestellungen, die Genehmigung von Lieferantenverträgen und die Überwachung von Lieferzeiten. Durch diese Prozessautomatisierung können Sie in Ihrem Unternehmen Zeit und Ressourcen sparen und gleichzeitig sicherstellen, dass Materialien rechtzeitig und in der richtigen Menge verfügbar sind.

Das ERP-System von microtech integriert nahtlos andere Unternehmenssystemen wie CRM, und wegen ihrer Module Finanzbuchhaltung, Logistik & Versand sowie Produktion & Fertigung ermöglicht es einen reibungslosen Informationsfluss zwischen verschiedenen Abteilungen und trägt dazu bei, die Effizienz und Transparenz der gesamten Lieferkette zu verbessern.

Außerdem liefert unser ERP-System leistungsstarke Tools für die Berichterstattung und Analyse, mit denen Sie Ihren Erfolg für Ihre Materialbedarfsplanung überwachen und bewerten können. Durch die Analyse von Kennzahlen wie Lagerumschlagshäufigkeit, Durchlaufzeiten und Bestellgenauigkeit können Sie Verbesserungspotenziale identifizieren und Ihre Materialbedarfsplanung kontinuierlich optimieren.

So bietet das ERP-System von microtech eine umfassende Lösung für die Materialbedarfsplanung, die Sie und Ihr Unternehmen dabei unterstützt, Ihre Materialressourcen optimal zu nutzen, Kosten zu kontrollieren und die Effizienz Ihrer betrieblichen Abläufe zu verbessern. Durch die Integration von MRP-Funktionalitäten und weiteren Modulen wie u. a. microtech Produktion & Fertigung, Logistik & Versand sowie E-Commerce bietet unser ERP-System eine leistungsstarke Plattform für die Planung, Steuerung und Optimierung der gesamten Lieferkette.

Häufig gestellte Fragen zur Materialbedarfsplanung

Was ist Materialbedarfsplanung und warum ist sie wichtig?

Die Materialbedarfsplanung ist ein Prozess, bei dem der Bedarf an Materialien für die Produktion oder den Verkauf von Produkten ermittelt, prognostiziert und verwaltet wird. Sie ist wichtig, um Engpässe zu vermeiden, Lagerkosten zu minimieren und die Kundenzufriedenheit sicherzustellen.

Welche Rolle spielen MRP-Systeme in der Materialbedarfsplanung?

MRP-Systeme spielen eine zentrale Rolle bei der Materialbedarfsplanung, indem sie Unternehmen dabei unterstützen, den Materialbedarf präzise zu planen, Bestellungen zu koordinieren und Engpässe zu vermeiden.

Welche Methoden gibt es zur Planung des Materialbedarfs?

Es gibt verschiedene Methoden zur Planung des Materialbedarfs, darunter programmgesteuerte Materialbedarfsplanung, bedarfsorientierte Planung, verbrauchsorientierte Planung, Just-in-Time (JIT) und Lean Manufacturing, plangesteuerte Bedarfsermittlung, mengenorientierte Bedarfsplanung, Kanban und ABC-Analyse.

Wie wähle ich das richtige MRP-System für mein Unternehmen aus?

Bei der Auswahl eines MRP-Systems sollten Unternehmen Faktoren wie Branchenspezifität, On-Premises vs. Cloud-basierte Lösungen, Modularität, Integration mit anderen Unternehmenssystemen, Benutzerfreundlichkeit und Skalierbarkeit berücksichtigen.

Welche Vorteile bietet die Materialbedarfsplanung für mein Unternehmen?

Die Materialbedarfsplanung bietet eine Vielzahl von Vorteilen, darunter die Optimierung der Produktionsprozesse, die Reduzierung von Lagerkosten, die Verbesserung der Lieferfähigkeit, die Steigerung der Kundenzufriedenheit und die Stärkung der Wettbewerbsfähigkeit.

Welche Rolle spielt die Materialbedarfsplanung im Rahmen von ERP-Systemen?

Innerhalb von ERP-Systemen spielt die Materialbedarfsplanung eine zentrale Rolle, da sie eine umfassende Lösung für die Planung und Steuerung des Materialbedarfs sowie anderer Ressourcen innerhalb des Unternehmens bietet.

Materialbedarfsplanung – ein Fazit

Eine effiziente Materialbedarfsplanung ist entscheidend für den Erfolg eines Unternehmens. Von der rechtzeitigen Bereitstellung von Materialien bis hin zur Optimierung der Produktionsprozesse trägt eine gut durchdachte Materialbedarfsplanung wesentlich zur Steigerung der Wettbewerbsfähigkeit und Kundenzufriedenheit bei.

Mit einer Vielzahl von Planungsmethoden und MRP-Systemen haben Unternehmen die Möglichkeit, ihren Materialbedarf präzise zu steuern und Engpässe zu vermeiden. Das ERP-System von microtech bietet Ihnen eine umfassende Lösung für Ihre Materialbedarfsplanung und unterstützt Sie dabei, Ihre Materialressourcen optimal zu nutzen und Ihre betrieblichen Abläufe zu optimieren.