Hohe Lagerkosten durch hohe Lagerbestände müssen nicht mehr sein. Die Reduzierung der Lagerkosten und die Aufrechterhaltung einer guten Lieferbereitschaft hören sich im ersten Moment nach einem Zielkonflikt an.

Dabei führt ein hoher Lagerbestand zwangsläufig zu größeren Lagerkosten. Zusätzlich binden Sie Kapital, das Ihnen an andere Stelle als liquide Mittel fehlen. Ein weiterer unschöner Nebeneffekt der erhöhten Lagerbestände ist das gesteigerte Risiko der Bildung von Lagerhüter und Verlusten.

Mit einer optimierten Lagerverwaltung lassen sich Kosten reduzieren, Engpässe vermeiden und Liquidität sicherstellen. In unserem Lagerkosten-Ratgeber erklären wir Ihnen Schritt für Schritt, einfach und anschaulich, wie Sie im Lager den Überblick behalten und die Lagerkosten sicher im Griff haben. Dafür beginnen wir mit den Grundlagen der Lagerkosten:

Was sind Lagerkosten – eine Definition

Nahezu jedes Unternehmen oder Dienstleister verfügt, unabhängig von der Größe, über ein Lager. Bei produzierenden oder verarbeitenden Unternehmen muss die Verfügbarkeit der verschiedenen Güter und Waren jederzeit sichergestellt sein. Darunterfallen:

-

- Rohstoffe

-

- Hilfsstoffe

-

- Ersatzteile

-

- Betriebsstoffe

-

- Handelswaren

-

- fertige und halbfertige Erzeugnisse

Dabei fallen folgende Kosten an für:

-

- Lagerfläche

-

- Material

-

- Personal

-

- Fördermittel und den Wert der gelagerten Waren

Daraus resultieren zwei Kostenblöcke:

-

- Block – Lagerhaltungskosten: Material, Waren, Räume, Personal

-

- Block – Anfallende Zinsen für das durch den Warenbestand gebundene Kapital

Zudem ist eine weitere Unterscheidung zwischen Fixkosten und variablen Kosten möglich. Diese unterscheiden sich wie folgt:

-

- Fortlaufende Kosten, die in ihrer Höhe nahezu konstant sind

-

- Fixkosten- Kosten, die in ihrer Höhe maßgeblich von dem Grad der Lagernutzung abhängig sind

-

- variable Kosten

Welche Arten von Lagerkosten gibt es?

Bevor Sie damit beginnen mittels Rasenmäher Methode an jeder Stelle sparen zu wollen, ermitteln Sie lieber erst sämtliche Lagerkosten.

Diese werden unterteilt in:

| Lagerkostenart | Wichtigste Beispiele |

| Personalkosten | Löhne, Gehälter, Sozialabgaben |

| Raumkosten | Miete/ Pacht, Abschreibungen (Gebäude und Lagereinrichtungen), ggf. Zinsen für investiertes Kapital, Instandhaltung, Energie, Reinigung, Versicherung |

| Kosten der Ware | Zinsen für das gebundene Kapital, Versicherung, Untergang oder Veralterung, Schwund, Beschädigung, ggf. Konservierung |

| Kosten für Fördermittel und Hilfsmittel | Wertverlust (Abschreibung) der Fördermittel, Wartungen, Reparaturen, Betriebskosten, Versicherung |

| Materialkosten | Verpackung, Büromaterial |

Lagerkosten – wie werden diese errechnet?

Eine simple Formel zur Berechnung von Lagerkosten gibt es leider nicht.

Pauschal müssen die einzelnen Elemente addiert werden. Ein leistungsfähiges ERP-System kann durch die Vergabe von Kostenstellen dabei helfen, den Überblick zu behalten. Kombiniert man dies mit einem cleveren Warenwirtschaftssystem erhält man jederzeit eine verbindliche Auskunft über die anfallenden Lagerkosten. Voraussetzung hierfür ist immer die korrekte Buchung der Belege. Für den Fall, dass Sie ohne Kostenstellen auskommen müssen, erhalten Sie einen groben Überblick in der GuV, Gewinn- und Verlustrechnung. Ersparen Sie sich die Mühe, statt der Kostenstellen für jeden Bereich ein eigenes Konto anzulegen.

Lagerkostensatz – Was ist das?

Haben Sie Ihre Lagerverwaltungssoftware im Griff, können Sie mittels Ihrer Lagerkosten und dem durchschnittlichen Lagerwert Ihren Lagerkostensatz ermitteln. Hierbei handelt es sich um eine aussagekräftige Kennzahl, der Sie unbedingt Beachtung schenken sollten.

Wie berechne ich den Lagerkostensatz?

Nehmen wir an, dass Ihre Lagerkosten mit 200.000 € pro Jahr ermittelt wurden und sich in Ihrem Lager ein durchschnittlicher Lagerwert in Höhe von 1.500.000 € befindet.

Formel Lagerkostensatz

Lagerkostensatz = Lagerkosten / durchschnittlicher Lagerwert * 100

Beispiel Lagerkostensatz berechnen:

200.000 € / 1.500.000 * 100 = 13,33%

Ihr Lagerkostensatz (LKS) beträgt somit 13,33%

Wie berechne ich die Lagerkosten pro Stück (Artikel)?

Möchten Sie die Lagerkosten pro Artikel berechnen, findet die folgende Formel Anwendung.

Formel Lagerkostensatz pro Artikel (Stück)

Ihr Lagerkostensatz LKS wurde mit stolzen 30% ermittelt. Der Artikel microtech01 befindet sich aktuell noch im Lager und hat einen Einstandspreis von 100€ pro Stück.

Beispiel Lagerkostensatz pro Artikel berechnen:

Lagerkosten (microtech01) = 30% Lagerkostensatz von 100 € Einstandspreis/Stück = 33,33 € Lagerkosten pro Stück des Artikels microtech01 pro Jahr.

Es handelt sich hierbei also um eine pauschale Lagerkostenverrechnung, die sich direkt auf das Lagergut und proportional zum Materialwert verhält.

Handeln Sie mit Gütern, bei denen der Verkaufspreis eine entscheidende Rolle spielt, sollten Sie die Lagerkosten zwangsläufig in die Kalkulation mit einfließen lassen. Streng genommen sollte dies immer der Fall sein.

Fällt Ihnen dann dabei auf, dass Sie mit Ihren Mitbewerbern nicht mithalten können, sind die Lagerhaltungskosten eine mögliche Stellschraube, um die Kosten zu senken.

Lagerkosten und deren Stellenwert in den Unternehmen

Laut statista.com gingen allein 16% der Gesamtkosten in deutschen Industrie- und Handelsbetrieben auf das Konto der Logistik. Etwa 8% davon beziehen sich rein auf die Lagerhaltungskosten. In der Handelsbranche fallen diese Werte mit etwa 60 bis 80 Prozent in den Bilanzen spürbar höher aus. Wenig verwunderlich, dass in der Praxis hier viel Einsparpotential vermutet wird. Geht man doch davon aus, dass bei sinkenden Lagerkosten die Liquidität steigt. Durch die hinzugewonnenen flüssigen Mittel können Sie als Unternehmer wiederum Investitionen tätigen oder bestehende Kredite oder Darlehen tilgen, was wieder für eine bessere Liquidität sorgt. Durch geringere Fixkosten können Sie Ihre Verkaufspreise anders gestalten und Ihre Wettbewerbsfähigkeit verbessern.

Lagerintensität – Was ist das?

Bei der Lagerintensität handelt es sich um eine weitere wichtige Kennzahl, die auch als Vorratsintensität bezeichnet wird. Diese gibt Aufschluss darüber, wieviel Kapital in den vorhandenen Vorräten an Roh-, Hilfs- Betriebsstoffen sowie an Halb- und Fertigfabrikaten gebunden ist. Die Formeln zur Berechnung der Lagerintensität werden exakt in diese beiden Bereiche aufgeteilt.

Formel zur Berechnung der Lagerintensität

Vorratsquote für Roh-, Hilfs- und Betriebsstoffe (RHB) = Roh-, Hilfs-, Betriebsstoffe / Gesamtvermögen * 100%

Vorratsquote für Halb- und Fertigfabrikate = Halb- und Fertigfabrikate / Gesamtvermögen +100%

Beispiel Lagerintensität berechnen:

Vorratsquote (RHB) 29 mio € / 1.163 mrd. € * 100% = 2,49€

Damit der ermittelte Wert Ihrer Lagerintensität eine gewisse Aussagekraft erhält, ist ein Branchenvergleich nützlich. Auch ein Abgleich mit Werten aus der Vergangenheit kann Ihnen Einsparpotential aufzeigen. Generell lässt sich festhalten, dass eine hohe Lagerintensität ein Risiko darstellt. Zu einem werden dadurch finanzielle Mittel gebunden, zum anderen können Waren verderben oder nicht mehr nachgefragt werden.

Wie lassen sich Lagerkosten senken?

Um Ihre Lagerkosten dauerhaft und nachhaltig zu senken, empfehlen wir Ihnen wichtige „Werkzeuge“ zu nutzen. Dazu gehört ein ERP-System oder auch ein Warenwirtschaftsprogramm. Damit ermitteln Sie zuerst den Lagerbestand und somit auch die damit verbundenen Kapitalbindungskosten. Eine gewisse Systematik kann dabei nicht schaden.

| Bestand und Kennzahlen ermitteln | |

| ➥ | Prüfen, ob Handlungsbedarf besteht |

| ➥ | Ladenhüter eliminieren |

| ➥ | Bestandsführung optimieren |

| ➥ | Bestellverhalten optimieren |

Bestimmen Sie wichtige Kennzahlen und Ihren Warenbestand

Ermitteln Sie zuerst Ihre aktuellen Bestände. Hierfür können Sie die Werte der letzten Inventur verwenden. Sie können sich nicht mehr daran erinnern wann diese stattfand? Dann ist es Zeit für eine neue Bestandsaufnahme.

Neben der rein mengenmäßigen Erfassung muss selbstverständlich auch die monetäre Bewertung des Gesamtbestandes erfolgen. Eine manuelle Bewertung hört sich nicht nur schwierig an, sie ist es auch. Zudem schleichen sich hier gerne Fehler bei den Werten des gleitenden Durchschnittspreises und des Einstandspreises ein. Mittels ERP-System sind Sie immer auf dem aktuellen Stand und erhalten diese Werte quasi per Knopfdruck. Um den Ablauf abzubilden, bleiben wir aber im manuellen Bereich:

Bewerten Sie Lagerkosten

Eingekauftes Material: Einkaufspreis für jedes vorhandene Element. Daten liefern Ihnen Preis- und/oder Lieferantenrechnungen

Fertige und halbfertige Erzeugnisse: Hier können Sie Ihre Selbstkostenkalkulation heranziehen. Sie haben doch eine Selbstkostenkalkulation?

Jetzt haben Sie alle relevanten Werte beisammen. Damit können Sie nun Ihre gesamten Lagerkosten berechnen, hier nochmals die Formel:

Vorratsquote für Roh-, Hilfs- und Betriebsstoffe (RHB) = Roh-, Hilfs-, Betriebsstoffe / Gesamtvermögen * 100%

Im Anschluss daran, können Sie Ihre Lagerkostensatz und die Lagerintensität ermitteln:

Vorratsquote für Halb- und Fertigfabrikate = Halb- und Fertigfabrikate / Gesamtvermögen +100%

Gibt es einen akuten Handlungsbedarf oder haben Sie Ihre Lagerkosten im Griff?

Da Sie im ersten Punkt fleißig und richtig gerechnet haben, liegen Ihnen nun valide Daten vor. Diese müssen von Ihnen jetzt noch in das richtige Verhältnis gesetzt werden. Liegen die Zahlen über oder unter Ihrer Kalkulation? Liegen die Werte im Branchendurchschnitt? Falls Sie beide Fragen damit beantworten mussten, dass die Werte drüber liegen, haben Sie einen akuten Handlungsbedarf.

Keine Sentimentalität bei Lagerhütern

Bevor es an die eigentliche Lageroptimierung geht, sollten Sie sich von Altlasten und Lagerhütern befreien. Das mag manchmal schmerzhaft und teuer sein, sorgt aber für den nötigen Überblick. In Ihrer Lagerverwaltungssoftware identifizieren Sie schnell Teile, die sich bereits sehr lange bei Ihnen aufhalten oder dessen Haltbarkeitsdatum bereits überschritten wurde. Falls Sie noch ein analoges Wareneingangs- und Ausgangsbuch führen, wünschen wir Ihnen viel Spaß beim Stöbern.

| Status des Lagerguts | Möglichkeiten zur Lagerbereinigung |

| MHD überschritten | Verschrottung (Sonderabschreibung) |

| Material mit geringer Nachfrage (lange unbewegt), MHD fast erreicht | Sonderabverkauf, Rücksendung an den Lieferanten, Verwertung in der eigenen Produktion |

Bei der Prioritätenliste gibt es unterschiedliche Wertungen. Wir sind der Meinung, dass Sie alles verkaufen sollten, was noch zu verkaufen ist. Das Tabuthema Verschrottung sollten Sie aber ebenfalls in Erwägung ziehen.

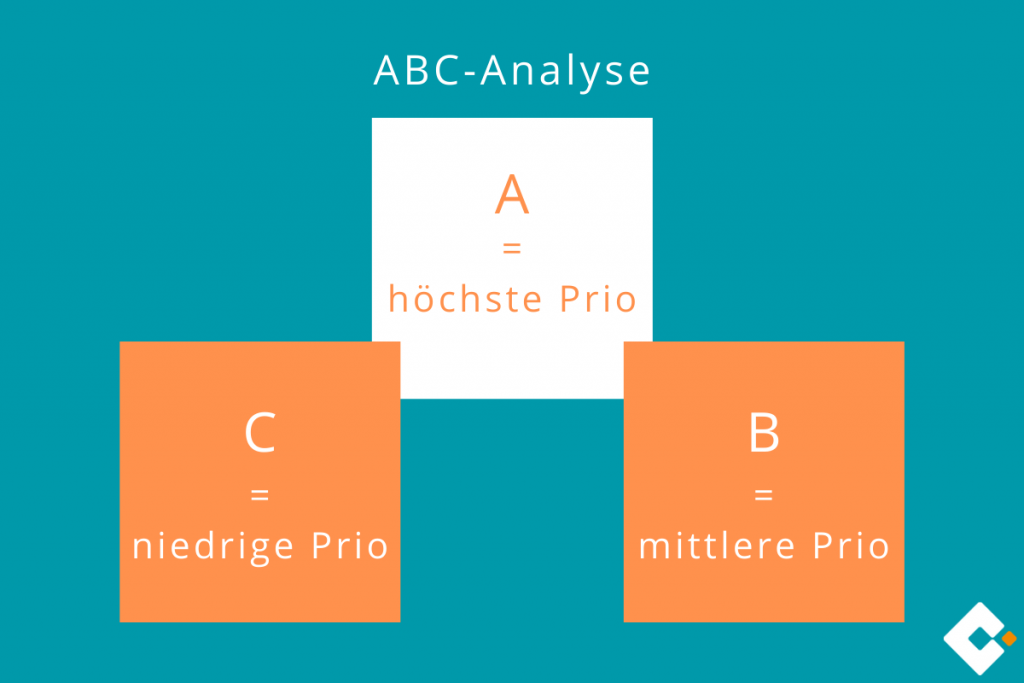

Durchführen einer ABC-Analyse

Die Lagerhüter sind raus, die Basis zur Optimierung haben Sie erfolgreich geschaffen. Gratulation, jetzt geht es so langsam ans Eingemachte. Es folgt die Optimierung Ihrer Bestandsführung. Mit dieser Maßnahme stellen Sie sicher, dass ständig benötigte Waren und Güter jederzeit verfügbar sind und dies nicht in zu hohen Beständen ausartet, die Sie wieder Geld kosten. Die für die ABC-Analyse benötigten Reportings erhalten Sie mittels ERP-Software oder Warenwirtschaftssoftware. Vereinfacht lässt sich der Ablauf wie folgt beschreiben:

Klasse A: Hochwertig/Umsatzstark (20 % des Materials = 80 % vom Gesamtwert)

Klasse B: Mittelwertig/mittlere Umsatzstärke (30 % des Materials = 15 % vom Gesamtwert)

Klasse C: Niedrigwertig/geringe Umsatzstärke (50 % des Materials = 5 % vom Gesamtwert)

Durch die Einteilung in A-B-C Klassen wird das Material unterschiedlich gewichtet. Hierdurch erhalten Sie als Unternehmer wichtige Informationen darüber, ob die Beschaffung oder Lagerung wirtschaftlich günstig oder unwirtschaftlich ist.

Nachdem Prioritäten klar verteilt sind, können Sie sich in erster Linie um die Verbesserung der Bestände der Klasse A Artikel kümmern. Im Anschluss können Sie sich dann um Güter der Klasse B und C kümmern.

Die bedarfsgerechte Bestandsführung

Hierbei handelt es sich um eine echte Herkules-Aufgabe, an der nicht gerade wenige gescheitert sind. Ohne Unterstützung seitens der EDV ist eine vernünftige Umsetzung nahezu unmöglich. Dabei benötigen Sie folgende Werte:

-

- Minderbestand

-

- Wiederbeschaffungszeit

-

- Verbrauch, Durchschnittlich und ein möglicher Höchstbestand, je nach Gewichtung, Platz- oder Wertmäßig

Aus dem vorherigen Absatz ist Ihnen im Gedächtnis geblieben, dass Sie sich vorrangig um Klasse A Teile kümmern. Die Aufgabenstellung ist, wie beschrieben, komplex. Zu einem müssen Sie die:

-

- Nichtverfügbarkeit des Artikels vermeiden

-

- Überbestände ebenfalls verhindern

-

- Und den richtigen Meldebestand errechnen

Formel Meldebestand:

Meldebestand = Tagesverbrauch * Lieferzeit + Mindestbestand

Als Textaufgabe: Ein Klasse A Artikel aus Ihrem Bestand hat einen Verbrauch pro Tag von 20 Einheiten. Der Artikel ist bis zur Einlagerung 10 Tage unterwegs und den benötigten Mindestbestand haben Sie mit 4 Einheiten ermittelt.

Berechnung Meldebestand:

20 Einheiten Meldebestand * 10 Tage Lieferzeit + 4 Einheiten geplanter Mindestbestand = 204 Klasse A Einheiten

In der täglichen Arbeit bedeutet dies, dass Sie nachbestellen müssen, sobald der Meldebestand 204 Einheiten unterschreitet. Bitte wählen Sie den Mindestbestand so, dass Sie auf schnell wechselnde Anfragen und Engpässe oder Unwägbarkeiten reagieren können. Auch hierbei kann ein ERP-System unterstützen.

Bestandsgrenze für Klasse A, hochpreisige Artikel

Hier schlummert eine der größten Einsparungsmöglichkeiten. Die Reduzierung von Waren die einen hohen Einkaufspreis aufweisen. Werden diese jedoch stark nachgefragt, kann eine permanente Verfügbarkeit nur durch kurze Lieferzeiten oder bedarfsgerechter Lieferung gewährleistet werden. Hier hat sich auch die Floskel: „Just in Time“ bewährt.

Verbessern Sie Ihre Bestellprozesse

Bis hierher haben wir schon eine Menge erledigt. Wir haben den Meldebestand ermittelt, eine ABC-Analyse durchgeführt und Bestandsgrenzen für hochpreisige Teile festgelegt, um Ihre Lagerkosten dauerhaft zu senken. Der nächste Punkt dreht sich um Ihre Bestellprozesse. Fakt ist, jede Bestellung verursacht Kosten an verschiedenen Punkten im Unternehmen. Das gleich gilt für die Lieferung. Daher müssen Sie sich die Frage gefallen lassen, kennen Sie Ihre optimale Beschaffungsmenge?

Die kann mit folgender Formel berechnet werden (Taschenrechner hilft!):

Formel zur Berechnung der optimalen Bestellmenge

Optimale Bestellmenge = √(2*Jahresbedarf*Bestellkosten) / (Lagerkostensatz in %

Kaufpreis pro Stück)

In der Praxis sieht die Berechnung der optimalen Bestellmenge dann wie folgt aus:

Ihr Jahresbedarf eines Artikels beträgt 14.000 Stück. Jede aufgegebene Bestellung kostet Sie laut Buchhaltung 100 Euro. Den zu veranschlagenden Lagerkostensatz haben Sie mit 15% errechnet und der Kaufpreis pro Stück liegt bei 75 Euro.

√(2*14.000 Stück*100 Euro) / (15% * 75 Euro) = 498,89 Stück

Betrachtet man lediglich die Kostenseite, liegt die optimale Bestellmenge bei 498,89 Stück. In der Praxis können wir uns von diesem Ideal fast verabschieden. Dennoch ist die Zielerreichung anzustreben und auch sinnvoll. Was erreichen Sie mit dieser Maßnahme? Sie senken die entstehenden Prozesskosten, die durch den Wareneingang und im Einkauf entstehen. In einem cleveren ERP-System können Sie die ermittelten Losgrößen hinterlegen und die Prozesse einfacher gestalten.

Bei hochpreisigen Artikeln gilt es noch die Besonderheit zu beachten, dass die optimale Bestellmenge den Bestandswert unfreiwillig und entgegen Ihrer Berechnung erhöhen kann.

Weitere Maßnahmen zur Senkung von Lagerkosten

Eben haben wir die großen Räder gedreht, um Sie und Ihr Lager kostentechnisch fit zu machen. Jetzt schauen wir uns die lowhanging-fruits an.

Verbessern Sie Ihre Einkaufskonditionen

Mühsam aber wirkungsvoll: Schauen Sie sich regelmäßig die Preise an und fragen Sie aktiv nach Einstandspreisen oder Sonderkonditionen. Warten Sie nicht darauf, dass Ihre Lieferanten hier auf Sie zukommen.

Vereinbare Rahmenverträge mit Ihren Lieferanten

Erfahrungsgemäß stärkt das Band des Rahmenvertrags die Zusammenarbeit und senkt die Kosten durch verbesserte Lieferkonditionen. Ganz nebenbei können Sie von kürzeren Lieferzeiten profitieren. Je nach Ihrem Verhandlungsgeschick, können Sie auch den Bedarfstermin nach Ihren Wünschen formulieren und somit den Bestand niedrig halten, das spart bares Geld.

Verringern Sie Ihre Versicherungskosten

Bei konstant geringem Lagerwert und Lagerbestand sind Versicherungen durchaus geneigt, die zu zahlende Prämien anzupassen. Nachfragen lohnt sich. Vielleicht macht auch ein Anbieterwechsel Sinn.

Reduzieren Sie Ihr Lagerrisiko

Mit den ersten Schritten haben Sie Ihren Bestand optimiert. Dadurch laufen Sie nicht mehr so schnell Gefahr, dass Artikel veralten, verderben oder gar gestohlen werden. Artikel, die für diese Faktoren empfänglich sind, sollten Sie aber verstärkt im Auge haben, um rechtzeitig und flexible reagieren zu können.

Optimieren Sie die Abläufe in Ihrem Lager – permanent

Es handelt sich hierbei nicht um ein Projekt mit einem definierten Ende, sondern um einen Prozess. Versuchen Sie jeden Tag ein bisschen besser zu werden. Durchleuchten Sie Ihre Transport- und Laufwege und kümmern Sie sich um ein logisches Lagerplatzsystem. Weg von der Excel-Tabelle, hin zur Software für Lagerverwaltung. Wir haben es bereits das ein oder andere Mal erwähnt. Ohne leistungsstarkes ERP und WaWi-System geht ab einer gewissen Größe nichts mehr.

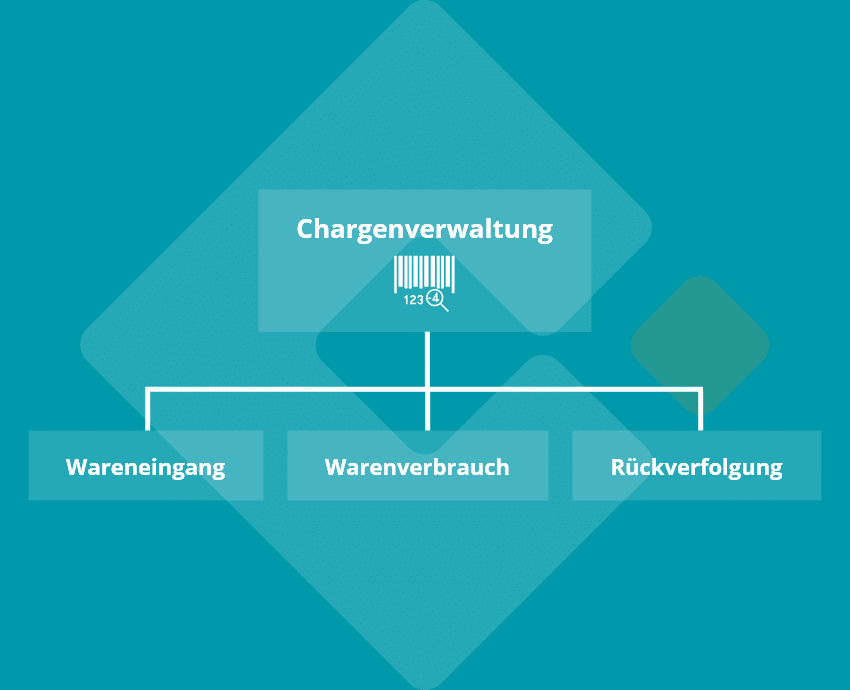

Die microtech Software vereinfacht für Sie sämtliche

Prozessabläufe in Ihrer gesamten Logistikkette. Alle Bereiche der Lager- und

Versandlogistik verwalten Sie mit wenigen Klicks. Ihre Ausgaben werden zudem

lückenlos abgebildet. So behalten Sie den Überblick über Bestellkosten,

Personalkosten und weitere Betriebsausgaben.

Durch intelligent und automatisch zusammengestellte Picklisten optimieren Sie die Laufwege Ihrer Mitarbeiter. Warenausgangsdokumente und Versandetiketten werden erst dann gedruckt, wenn Sie benötigt werden. Nutzen Sie integrierte Gestalter für eine einfache Visualisierung Ihrer Regale. Passen Sie unsere Software nach Ihren individuellen Ansprüchen an. Außerdem unterstützt microtech Sie bei verschiedensten Kommissionierungsstrategien. Damit profitieren Sie von unserem Höchstmaß an Flexibilität.

Sie möchten unsere Software in Aktion erleben? Dann vereinbaren Sie jetzt einen kostenlosen Beratungstermin.

Fazit:

Die Senkung der Lagerkosten bietet enorme Potentiale, die in jedem Unternehmen schlummern, aber nicht selten verschlafen werden. Mit strukturierten und standardisierten Prozessen lässt sich schnell und dauerhaft die Kostenschraube nach unten drehen. Der Nutzen hingegen schnellt meist in die Höhe. Probieren Sie es doch einfach einmal selbst und berichten Sie uns von Ihren Erfahrungen.

Ihnen gefällt dieser Beitrag? Teilen Sie ihn jetzt!